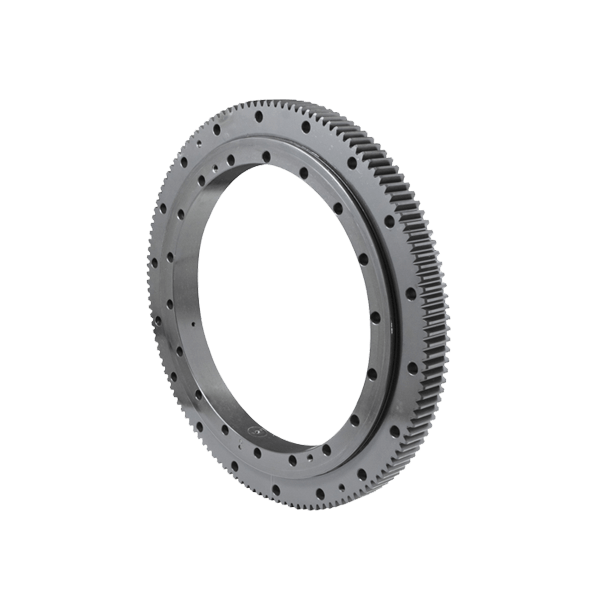

热连轧机工作辊轴承座系统由上、下工作辊、工作辊轴承和轴承组成。工作辊轴承分为操作侧和传动侧,每一机架的轴承座结构稍有不同,以起到不同的作用,但每个轴承座内部的装配结构是完全相同的。热连轧机生产过程中,在轧制冲击负荷作用下,会对传动轴托架轴承座的轴承孔产生冲击磨损,同时随着操作条件的变化,如轧机载荷增加、轧制速度提高等,增加了对轴承座的性能要求,为保证热连轧机的正常生产,对轴承座提出了较高的质量要求。

1 轴承座裂纹检验

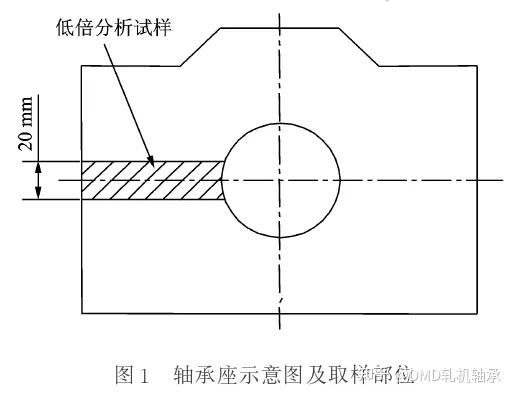

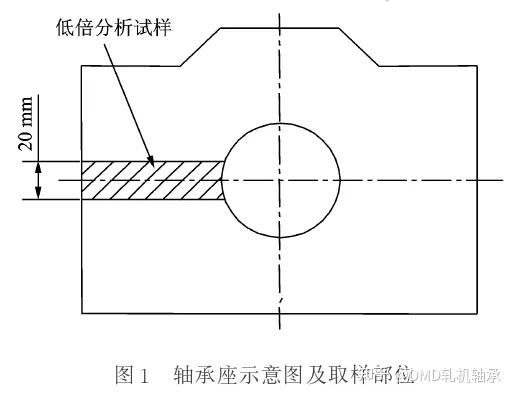

某公司生产的轴承座(见图1 ),在进行磁粉探伤检测时发现轴承座外表及内孔表面多处存在裂纹缺陷。轴承座材质为42CrMo,其制造工艺为:废钢→电炉冶炼→铸造→热处理→锻造→机械加工。

1.1 裂纹的形貌

裂纹存在于轴承座外表面与内孔子的中心部位,裂纹长约5~10mm,肉眼较难发现,必须经磁粉探伤后才能发现,内孔处大部分裂纹呈圆周方向,为环状。局部呈密集型分布,外表面凹台处裂纹平行于轴承座横向,分布在轴承座厚度的中心部位,数量相 对于内孔处少。由于该产品毛坯为一长方体方坯,内孔为精加工,外表面凹台也有90 mm左右的加工余量,可判定该裂纹为轴承座内部缺陷。

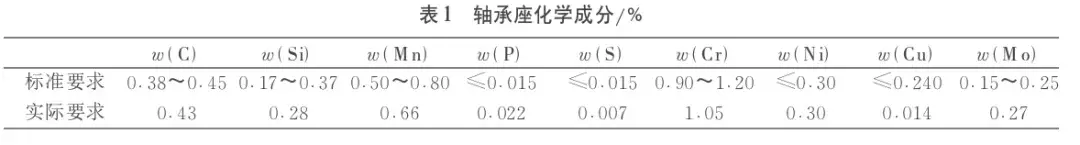

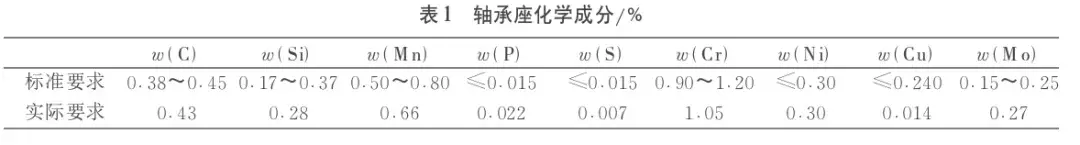

1.2 化学成分

对轴承座取样进行化学成分分析,其结果见表1。根据GB/T3077要求,可以判定其化学成分,特别是S含量达到了特级优质钢水平。

1.3 超声波探伤

对工件部分进行探测,发现内部有缺陷,F≈ 4 mm底波衰减,局部无底波。

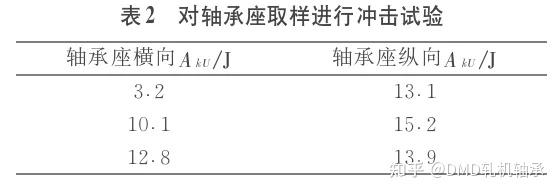

1.4 冲击试验

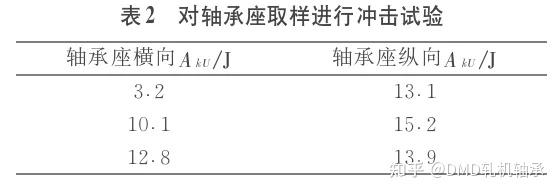

对轴承座纵向与横向取样,对样品进行冲击试验,其结果见表2。

其冲击功值远远小于 GB/T3077要求的AkU≥ 63 J ,判定为不合格。其中,轴承座纵向AkU值=15.2,13.9 J的试样断口均非V型缺口处断裂,断口上存在Φ5mm左右的缺陷。横向AkU=3.2的试样断口上存在Φ2mm的白色亮点。

1.5 金相分析

对轴承座进行取样低倍分析,发现试样面上裂纹较多,裂纹大小、长短不一。大部分裂纹集中在整 个试样的中心部位,并平行于轴承座横向。个别区域裂纹细小,呈锯齿状,分析表明其为白点,数量较少,树枝状组织偏析较为严重。

在低倍分析试样上取裂纹集中部位的小试样进行高倍分析,按GB/T10561标准评定其夹杂物级别为A2、B4.5。A类为硫化物类夹杂物,其级别为2级,符合GB/T3077要求(硫化物类夹杂物不大于3级),这与化学分析中S含量相对较低一致;B类为氧化物类夹杂物,主要由A12O3组成,是炼钢还原期用铝进行脱氧后的产物,其级别为4.5级,超出了GB/T3077要求(氧化物类夹杂物级别不大于3.5级);两者之和为6.5级,也超出了GB/T3077要求(硫化物类夹杂物与氧化物类夹杂物级别两者之和 不大于5.5级),表明夹杂物超标。经观察,高倍试样横向与纵向面上均有较多裂纹存在,裂纹有沿晶、穿晶。经浸蚀后观察,横向与纵向黑区、白区呈现带状分布,纵向黑区组织呈网格状,横向黑区、白区呈带状分布,黑区点粒状碳化物分布密集,白区则点状碳化物分布较稀少,组织均为回火索氏体,为调质后组织。

2 结果分析

(1)裂纹缺陷存在于产品的芯部,大部分裂纹平行于轴承座的横向,也是锻造过程中的变形方向,其材质为42CrMo合金结构钢在锻造和热处理过程中一般不会产生芯部缺陷,因此该缺陷是钢锭本身固有的芯部缺陷所致,并且其他7只轴承座也存在类似的质量问题,可判定为钢锭的中心疏松缺陷。

(2)钢锭存在严重的枝晶,其夹杂物也较多,尤其是 AI2O3夹杂物,个别区域存在白点,说明其气体含量也较高,因此可以推测在炼钢还原期钢液温度高,搅拌未到位,还原期时间短,致使钢液中存在大量气体和夹杂物,为形成中心疏松和白点创造了条件。在其后的浇铸过程中,浇铸温度高,浇铸速度快,钢锭冷却缓慢,两者结合就形成了钢锭的树枝状偏析与中心疏松。

(3)锻造的主要目的是改善组织,提高性能,保证锻件所要求的形状和尺寸,根据锻造工艺要求,应按工艺规程把投料规格为Φ450 mm×281mm的锻 材先纵向锻粗后进行捉方,而实际投料为Φ560mm ×560mm的22寸方钢锭,并且在锻造过程中实际操作为先把钢锭纵向拔长,然后把钢锭横向锻扁成形,故轴承座的横向即为钢锭方向;反之,轴承座纵向即为钢锭横向,轴承座纵向冲击功略高于横向。(相对而言)在高倍试样上反映,裂纹分布在轴承座的横向,并且轴承座存在原始的铸态组织:枝晶。因此,在锻制轴承座时,钢锭的组织基本上未得到提高,仅仅保证了轴承座锻件所要求的形状和尺寸。如果锻造上能按工艺进行下料,按工艺实施锻打,即使材料存在芯部缺陷,根据轴承座产品的形状,在加工内孔的过程中有可能把材料芯部缺陷全部去除,并且能减轻钢锭中的疏松程度以及改善其铸态组织,而不至于报废。

(4)白点是锻件在冷却过程中产生的一种内部缺陷,主要由钢中的氢和组织应力共同作用的结果,对易产生白点的钢,一般采用锻造后缓慢冷却,如砂冷或炉冷,并及时进行防白点等温退火,而锻造厂未如此实施,故在轴承座低倍试样上个别区域出现白 点。在此次质量问题中,白点也是轴承座产品报废的主要因素之一。在锻造工艺卡上要求:锻件冷却方法为堆冷,锻后热处理为正火,显然工程技术人员在编制锻造工艺时也未考虑到此点。

3 结束语

热连轧机工作辊轴承座产生裂纹的主要原因:钢锭内部存在较为严重的树枝状偏析、中心疏松、氧化物类夹杂物、白点等缺陷,锻造时,造成的芯部裂纹所致。

[声明]本文来源网络,版权归原作者所有。转载请注明来源,如有侵权,请联系我们删除。